Herausforderungen & besondere Merkmale

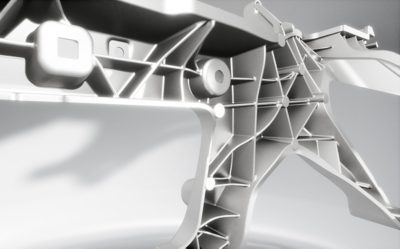

Der Querträger von GF ist eine zentrale Tragstruktur im Cockpit des Fahrzeugs und wird zusammen mit drei weiteren Druckgussteilen montiert, die entweder aus Magnesium- oder Aluminiumlegierungen bestehen. Der Querträger muss die vom Fahrzeughersteller geforderte Steifigkeit erfüllen. Außerdem muss er sich perfekt in die umliegenden Bauteilgruppen einfügen und mit den Anschlusspunkten zu Anbauteilen übereinstimmen. Daher muss die komplexe Montage bereits ganz zu Beginn des Entwicklungszyklus berücksichtigt werden.