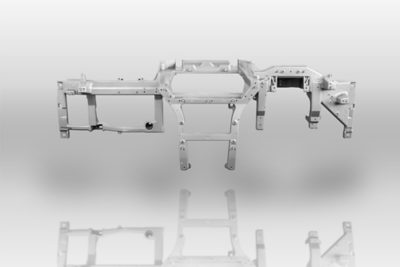

现如今,镁制铸造横梁可以替代多种单一钢制或铝制钣金零件或铝型材。GF成型方案可以开发、生产和测试复杂的铸造解决方案。对于轻型车辆和商用车辆的制造商而言,横梁可提供最大限度的功能集成,并在满足所有必需性能的同时显着减轻重量。

减轻重量并优化功能

这一隐藏在驾驶舱后方的独特结构元件由镁制成,因此极为轻巧。与铝相比,镁的重量要轻 37% 左右。在铸造过程中,与铝相比,镁对 HPDC 模具造成的磨损更少,因而使用寿命更长。采用 GF成型方案横梁可实现显著减重:如今的轻质组件重量普遍介于 4 至 6 千克之间,大大低于同类的铝制或钢制解决方案,且能满足同等级别的要求,实现更高的功能集成。与上述传统解决方案相比,整体式铸造解决方案最多可替代 10 个单独的组件。在最终装配之前,驾驶舱内的抬头显示器、空调、排风通道、膝盖安全气囊、贮物箱和转向操纵台等其他组件均会连接至横梁。在最终装配时,仅需将其拧到几个附着点即可,例如 A 柱和中控台。

因此,车辆碰撞相关组件的铸造组件相当复杂。在开发过程中,铸造组件将通过一系列复杂仿真进行刚度、防撞性能和 NVH 等 CAE 分析。此外,得益于铸造仿真 (FFES) 的及早应用,该组件随时可以进行各种设计开发级别的铸造加工。

为验证仿真结果并满足汽车制造商的其他要求,GF成型方案在瑞士沙夫豪森的总部设立了自己的研发实验室。