Gießereiindustrie trifft auf E-Mobilität

Das Voranschreiten der E-Mobilität verändert schnell die gesamte Automobilindustrie, da die Automobilhersteller in der gesamten Branche bestrebt sind, mit den immer strengeren Emissionsvorschriften und den Forderungen von Regierungen und Verbrauchern nach saubereren, effizienteren Fahrzeugen Schritt zu halten.

Der fortgesetzte Wandel hin zur Elektromobilität wird von Zulieferindustrien wie der Gießereiindustrie stark unterstützt. Durch ständige Weiterentwicklung von Produkten, Werkstoffen und Prozessen sowie die Förderung von Innovationen können die Gießereien den Automobilherstellern genau die Komponenten liefern, die sie für den Bau von Fahrzeugen der Zukunft benötigen.

Wie GF Casting Solutions Innovationen für die Elektromobilität vorantreibt

Die Entwicklung von Elektrofahrzeugen geschieht auf disruptive Weise - manchmal von einem weißen Blatt Papier. Dies bietet eine enorme Chance, alte Muster aufzubrechen. Während Strukturen und Baugruppen neu gedacht werden, kann die Gießereibranche die Automobilhersteller unterstützen, indem sie innovative Lösungen für aktuelle Probleme bietet, die durch alternative Antriebe, Konnektivität, Fahrzeugdesign oder Nachhaltigkeit entstehen.

Ein Ansatz zur Lösung dieser Probleme ist die Herstellung von Komponenten für elektrisch betriebene Fahrzeuge unter Verwendung von Fertigungstechnologien, die die Umwelt nur minimal belasten. Kurze Lieferwege, optimierte Lieferketten und ein umweltfreundlicher Energieeinsatz in den Gießereien sind dabei entscheidend. Viele konzentrieren sich zudem auf optimierte Leichtbaulösungen unter Verwendung von Leichtmetallen mit Verfahren wie Druckguss und additiver Fertigung.

Unternehmen wie GF tragen weiterhin zur Entwicklung moderner Elektrofahrzeuge bei und ermöglichen nachhaltige Mobilität. Durch die umfassende Einbindung in die frühe Design- und Konzeptionsphase von Projekten ist GF in der Lage, eine Reihe innovativer Gussprodukte anzubieten, die auf die individuellen Bedürfnisse jedes Kunden zugeschnitten sind. GF beweist seine Agilität mit seinem bahnbrechenden Ansatz bei der Entwicklung von Komponenten für Elektroantriebe und leichten Strukturbauteilen.

Elektrische Antriebskomponenten für PKW

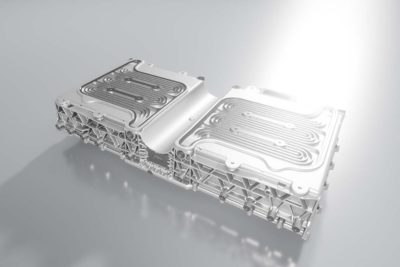

Leichtbaukonzepte, die durch Simulationen und nach bionischen Prinzipien erreicht werden, können das Gesamtgewicht eines Fahrzeugs erheblich verringern. Die erhöhte Designflexibilität ermöglicht mehr integrierte Funktionalitäten in Komponenten. Paradebeispiele für diese Art der Leichtbauoptimierung sind Batteriegehäuse für Hybrid-Elektrofahrzeuge. Die durch das Gießverfahren gegebene Gestaltungsfreiheit erlaubt es den Herstellern, überall dort Material einzusparen, wo es möglich ist. Zudem können Befestigungspunkte sowie Kühlkreisläufe in das Serienteil integriert werden, das dann einbaufertig geliefert werden kann. Gemeinsam mit Renault hat GF Casting Solutions ein leichtes Druckguss-Batteriegehäuse für die beiden Hybridmodelle des Herstellers entwickelt. Das Gehäuse ist aus einer Aluminiumlegierung gefertigt und bietet eine hohe Funktionsintegration sowie einen integrierten Kühlkreislauf.

Derzeit setzen Hersteller und Gießereien bei Batteriegehäusen und anderen Komponenten für Elektroantriebe auf Aluminiumlösungen. Die Anforderungen des Seitencrashs haben dazu geführt, dass Gehäuse aus 6000er oder 7000er Knetlegierungen in Form von Aluminium-Strangpressprofilen hergestellt werden. Druckguss (HPDC) wird nur selten zur Herstellung von 800-Volt-Systemen verwendet. Reine HPDC-Anwendungen sind eher bei 48-Volt-Systemen zu finden.

Verbesserte Druckgusstechnologie

Zusätzlich zu den verbesserten Lösungen zur Gewichtseinsparung hat GF optimierte, innovative Prozesse entwickelt, wie z. B. das hochmoderne Projekt für künstliche Intelligenz (KI) des Unternehmens. KI ermöglicht es GF, qualitativ hochwertige und umweltfreundliche Produkte zu liefern, die ihren Kunden den Übergang zu Elektromotoren und E-Mobilität erleichtern können.

Das Forschungs- und Entwicklungsteam von GF Casting Solutions mit Sitz in der Schweiz nutzt den Cloud-Service Azure Machine Learning von Microsoft, um die im HPDC-Prozess gesammelten Daten zu analysieren. Das KI-Projekt ermöglicht es GF, Produktionsprozesse systematisch zu analysieren, Optimierungspotenziale aufzudecken und Bauteil- und Prozessoptimierungen mit Hilfe der richtigen Datenmodelle direkt umzusetzen.

Durch die Untersuchung von Mustern in komplexen Gießprozessen mit der neuesten Technologie für automatisiertes maschinelles Lernen ist GF in der Lage, die Qualität seiner Komponenten zu verbessern und gleichzeitig Abfälle und Energieverbrauch zu reduzieren. Das Ergebnis sind erstklassige Produkte, kürzere Markteinführungszeiten und mehr Transparenz für den Kunden.

GF steht für Operational Excellence und Stabilität in Bezug auf Prozesse und Finanzen. Das KI-Projekt von GF ist ein perfektes Beispiel dafür, wie innovative Lösungen durch hervorragende Teamleistungen und dynamische Forschung und Entwicklung erreicht werden können.

Leichtbaulösungen für Karosserie- und Strukturbauteile

Indem sie sich auf Gewichtsreduzierung konzentrieren, können Gießereien dazu beitragen, die Energieeinsparung von Elektrofahrzeugen und Plug-in-Hybridfahrzeugen zu erhöhen. Ein leichteres Fahrzeug benötigt weniger Energie, um zu beschleunigen, und ist daher wesentlich kraftstoffeffizienter. Eine Verringerung des Gesamtgewichts eines Fahrzeugs um nur 10 Prozent kann die Kraftstoffeffizienz eines Verbrennungsmotors um bis zu 8 Prozent verbessern. Eine Gewichtsoptimierung von 100 Kilogramm bei einem BEV kann zu einer Einsparung von bis zu 4 Prozent an Antriebsenergie führen.

In der Regel wird eine Gewichtsreduzierung erreicht, indem herkömmliche Stahlteile durch Komponenten aus Leichtmetallen wie Aluminium und Magnesium ersetzt werden. Der konsequente Ersatz von Stahlkomponenten durch leichte Aluminiumkomponenten kann zu Gewichtseinsparungen von bis zu 40 Prozent führen. Zusätzlich kann der Wechsel von Aluminium- zu Magnesiumkomponenten das Gewicht um weitere 10 bis 15 Prozent senken. Es zeigt sich also, dass der Wechsel von Stahl zu Magnesium zu einer Gewichtseinsparung von bis zu 55 Prozent führen kann. Dies ist nur über einen Produktentwicklungsprozess möglich, der die individuellen technischen Anforderungen berücksichtigt.

Der Trend zum einteiligen Gießen (auch bekannt als Big Casting oder Giga Casting) hat in einigen Fällen die Produktionskosten gesenkt und zu stärkeren, präziser gefertigten Fahrzeugrahmen geführt. Allerdings befindet sich dieses Verfahren noch im Entwicklungsstadium und viele technische Herausforderungen müssen noch gelöst werden. In Bezug auf die Nachhaltigkeit weist das Giga-Casting-Verfahren im Vergleich zu anderen Verfahren noch einige erhebliche Nachteile auf.

Frank Gensty, CTO bei GF Casting Solutions, erläutert:

"Durch die großartigen Computer- und Softwareentwicklungen der letzten Jahre sind die Möglichkeiten der Simulation gewachsen und ermöglichen es, ein Produkt genauer und detaillierter zu analysieren und zu gestalten. Unsere ganzheitliche Produkt- und Prozessentwicklung wird durch unsere durchgängige CAE-Prozesskette aus Topologieoptimierung, linearer und nichtlinearer FEA, thermomechanischer Simulation, NVH, Lebensdauervorhersage und Gießsimulation gewährleistet. GF Casting Solutions bietet die ideale Leichtbaulösung auf Basis der technischen Spezifikationen und Package-Anforderungen."

Die Entwicklung hin zu einer nachhaltigeren Mobilität ist nur durch ein kontinuierliches Engagement für Innovation zu erreichen. GF Casting Solutions ist ein stolzer Pionier in der Entwicklung der nächsten Generation von Gussteilen und additiven Komponenten.

Das globale Team von technischen Experten bei GF konzentriert sich weiterhin auf Spitzentechnologien und zukunftsweisende Forschungs- und Entwicklungsprojekte. Die Agilität und der dynamische Full-Service-Ansatz von GF ermöglichen es dem Unternehmen, seinen Kunden erstklassige Produkte zu liefern, die genau auf ihre Anforderungen zugeschnitten sind.

GF demonstriert sein Engagement und seine Verbundenheit mit der Zukunft der Gussindustrie und der Mobilität, indem das Unternehmen ständig nach neuen Möglichkeiten sucht. Derzeit ist GF Partner von Startup Autobahn powered by Plug and Play, einem spannenden neuen Projekt, das darauf abzielt, neue Innovatoren mit etablierten Branchenführern im Automobilsektor zusammenzubringen.

Auf dem Weg in eine neue Ära der Automobilgeschichte ist GF Casting Solutions bereit, die Entwicklung nachhaltiger Mobilität an vorderster Front mitzugestalten.

Leichtbaukomponenten von GF ermöglichen es den Herstellern, zusätzliche Funktionen wie Kühlsysteme in die Batteriegehäuse zu integrieren.

Leichtbaukomponenten von GF ermöglichen es den Herstellern, zusätzliche Funktionen wie Kühlsysteme in die Batteriegehäuse zu integrieren.

- 0