Bereit, das Rennen zu gewinnen!

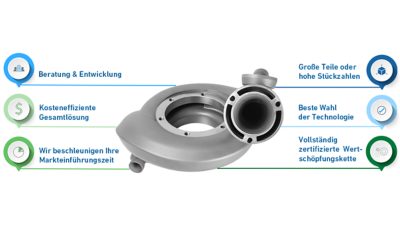

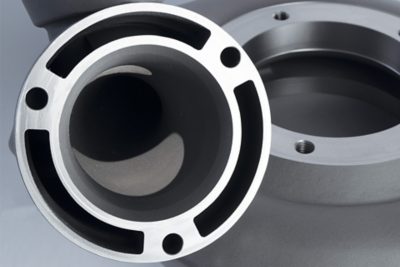

Das Rennen ohne Kompromisse gewinnen - mit Highspeed und voller Flexibilität im Design - indem Sie auf die bewährten additiven Fertigungsprozesse bei GF setzen. Mit dem AMotion Center profitieren Sie von einmalig kombinierten Kompetenzen unter einem Dach.

Unser additiver Fertigungsprozess bei GF basiert auf langjähriger Erfahrung mit Kunden aus verschiedenen Branchen. Motorsportanwendungen gehörten zu unseren ersten additiven Fertigungsprojekten und seither sind wir mit voller Leidenschaft dabei. Durch unsere Erfahrung sind die Bedürfnisse und Herausforderungen von Motorsportingenieuren nicht neu für uns - und wir sind bereit, das Rennen gemeinsam zu gewinnen.

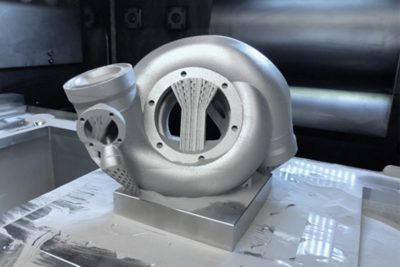

Neue Trends für die Automobilindustrie setzen

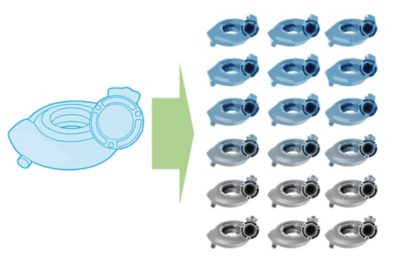

Geschwindigkeit ist im Motorsport entscheidend, nicht nur auf der Rennstrecke, sondern auch in der Produktentwicklung und bei der Anpassung an neueste technische Trends. Lassen Sie uns mit dem Tempo mithalten, um gemeinsam für das nächste Rennen bereit zu sein! Wir bieten schnelles Prototyping, Ersatzteile auf Abruf sowie kurze Vorlaufzeiten und unterstützen Sie vom ersten Designkonzept an. Wir kennen die neuesten Trends und sind bereit für Veränderungen und Herausforderungen, wenn Sie es sind!