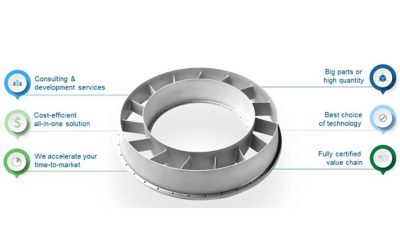

Mit großen additiven Lösungen wie Turbinenleitschaufeln setzen wir neue Trends für die Luft- und Raumfahrtindustrie

Wir helfen Ihnen bei der Umstellung Ihrer Anwendung auf die additive Fertigung

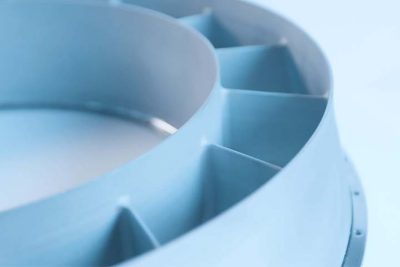

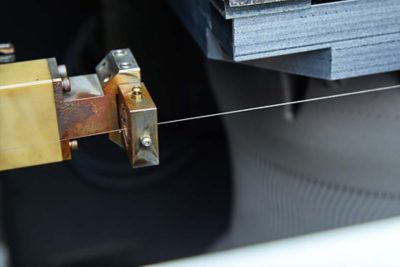

Additive Fertigung bringt maximale Design-Flexibilität und erlaubt die Integration von zusätzlichen Funktionen: Bei keinen Extrakosten für Geometrie-Anpassungen, da keine Modelle und Werkzeuge benötigt werden. Geometrien sind nicht mehr durch die begrenzten Möglichkeiten der traditionellen Verfahren limitiert.

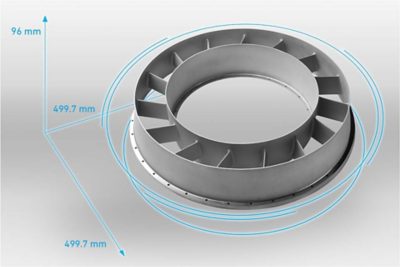

Zusätzlich bieten wir mit Bauräumen von bis zu 500 x 500 x 500 mm die Serienfertigung von großen additiv-gefertigten Komponenten mit sehr komplexen Formen und der Integration von Details und Funktionen.