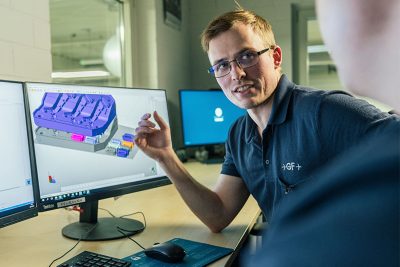

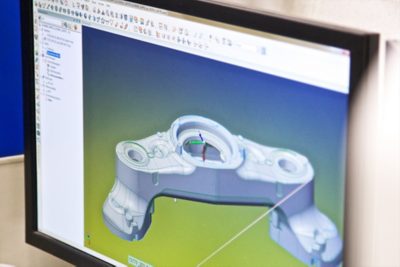

Von der Idee bis zur Serienfertigung liefern wir alles aus einer Hand - GF Casting Solutions Leipzig betreibt die Gießerei mit Europas größtem Formkasten für maschinengeformten Eisenguss.

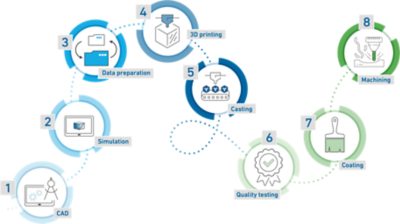

Unabhängig davon, vor welchen Herausforderungen Sie stehen, unterstützen wir Sie entlang der gesamten Lieferkette und bieten umfassendes Know-how und Kompetenzen für verschiedene Marktsegmente wie Baumaschinen, Forst- und Landmaschinen, Hydraulik oder Robotik. Erfahren Sie mehr über unsere Prozessketten für Prototyping und Serienproduktion.